Torrismaskinens arbetsprincip

Torrismaskinen fungerar genom att spruta flytande koldioxid (CO₂) in i en atmosfärisk tryckkammare. En del av CO₂ absorberar betydande kall energi under atmosfärstryck, vilket bildar fast pulveriserad torris, medan den återstående delen frigör kall energi och återgår till gasformig CO₂. Det fasta pulvret komprimeras till torrispellets via ett hydrauliskt system, medan överskottsgasen vanligtvis släpps ut i atmosfären. Cirka 42 % av CO₂ omvandlas till torris, vilket lämnar 58 % bortkastade under processen. Denna ineffektivitet är inneboende i de naturliga fysikaliska principerna för torrisbildning och kan inte ändras.

Innovation: System för CO₂-förvätskning och återvinning

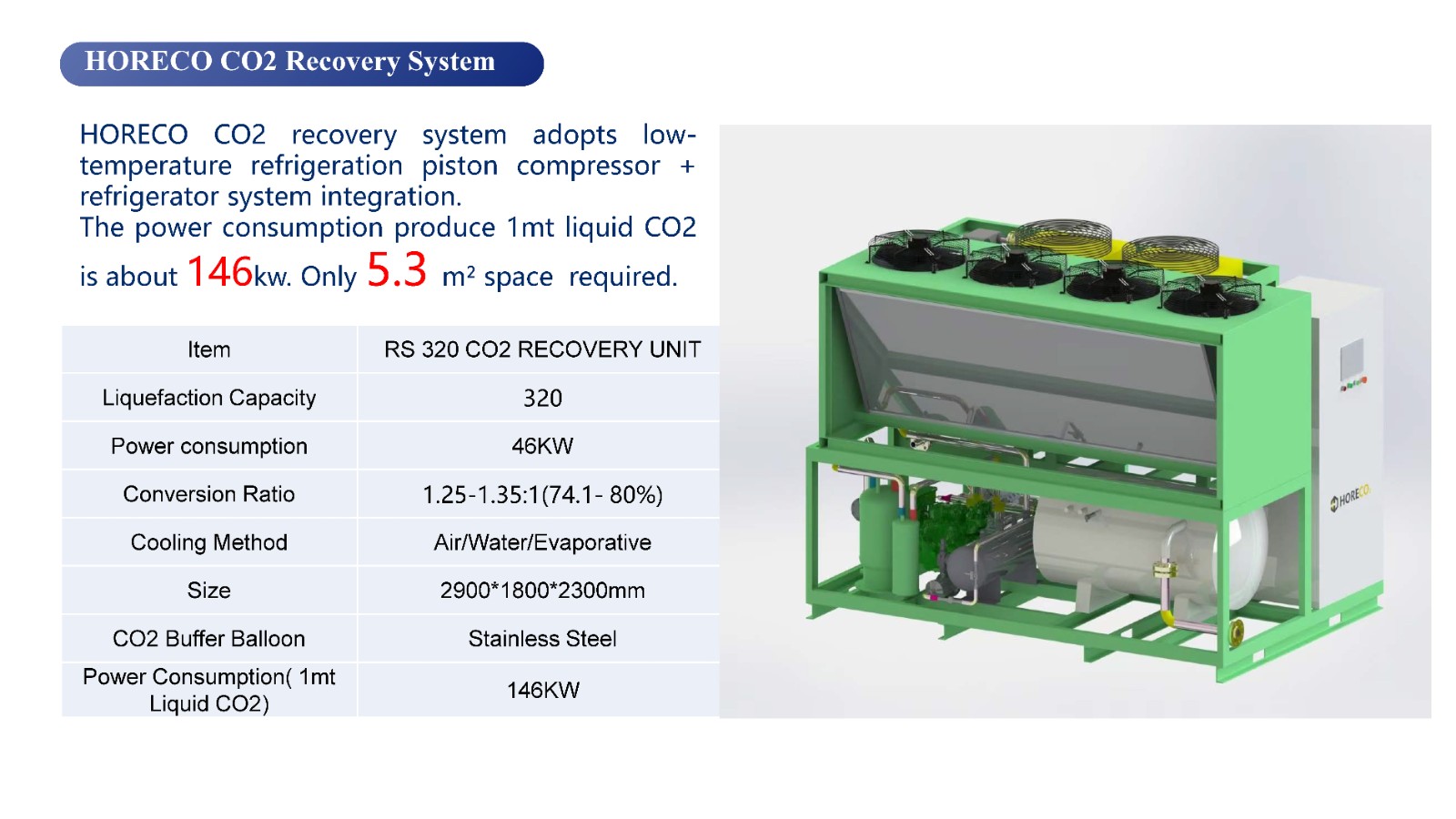

CO₂-förvätskning- och återvinningssystemet som utvecklats av HORECO2 är hörnstenen i deras kostnadsbesparande teknik. Systemet fungerar genom tre huvudsteg:

Återvinning: Insamling av CO₂-gas som frigörs under produktionen.

Förvätskning: Kylning och komprimering av gasformig CO₂ tillbaka till flytande form.

Återanvändning: Direkt återvinning av flytande CO₂ i torrisens produktionscykel.

Fördelar med CO₂-återvinning

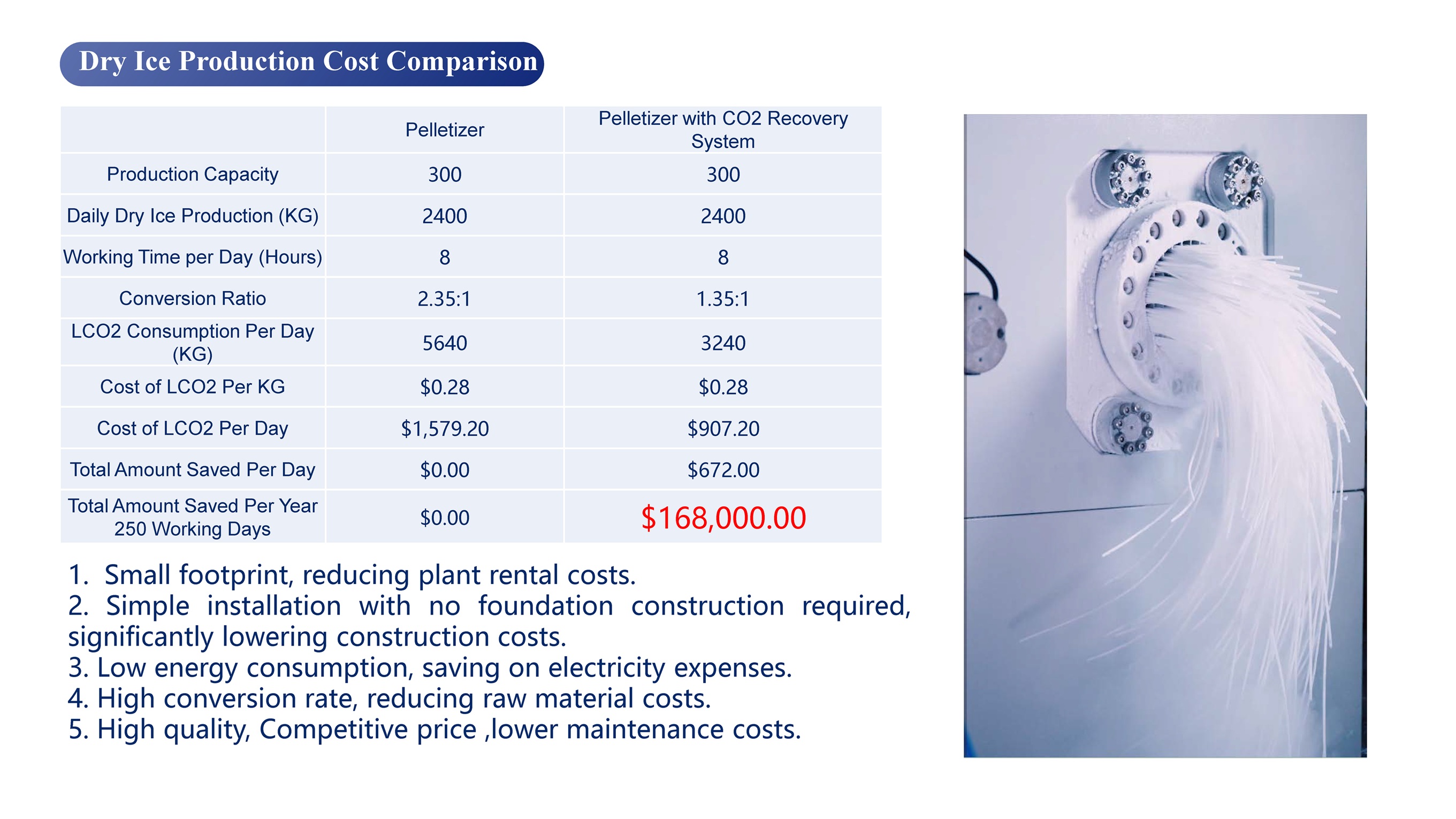

Kostnadsminskning: Genom att återvinna CO₂ minskar systemet produktionskostnaderna för torris med ~40 %.

Ökad produktion: Samma volym flytande CO₂ ger 70 % mer torris jämfört med traditionella metoder.

Minskning av koldioxidavtryck: Minimerar koldioxidutsläpp genom att återanvända gas som annars skulle gå till spillo.

Anpassning: Återställningssystemet kan skräddarsys för att möta specifika kundbehov.

Modulär design: Integreras enkelt med torrispelletiserare från alla märken.

Torris har blivit ett alltmer populärt högeffektivt kylmedium inom industriproduktion och logistik. Traditionella torristillverkningsprocesser är dock ofta förknippade med höga kostnader och låg produktionseffektivitet. Torrismaskinen HORECO2, med sitt innovativa system för koldioxidförvätskning och återvinning, har revolutionerat torristillverkningsindustrin genom att minska produktionskostnaderna med 40 %.

Modellval

Modellval

HORECO2 erbjuder tre modeller för att tillgodose olika produktionsskalor:

RS 160: Maximal kondenseringskapacitet på 160 kg/h (perfekt för små till medelstora verksamheter).

RS 320: Maximal kondenseringskapacitet på 320 kg/h (lämplig för medelstora till stora behov).

RS 600: Maximal kondenseringskapacitet på 600 kg/h (avsedd för industriell produktion).

Hur uppnår man en kostnadsminskning på 40 %?

Kostnadsminskningen på 40 % härrör främst från systemet för CO₂-förvätskning och återvinning:

Minskad efterfrågan på råmaterial: Återvinning av koldioxid minskar beroendet av nya koldioxidtillförsel.

Högre avkastningseffektivitet: Ökad torrisproduktion sänker produktionskostnaderna per enhet.

Flexibel integration: Modulär design och anpassningsbara konfigurationer optimerar driftseffektivitet och kostnadseffektivitet för olika kundkrav.